1. Piezas en bruto para superficies de frenos de fundición+:

En la investigación y el desarrollo de la fabricación de discos de freno, el rendimiento de frenado es la máxima prioridad; la selección del material, el coeficiente de resistencia al desgaste y el coeficiente de dilatación térmica determinan directamente la calidad y la seguridad de los productos. Utilizamos hierro fundido gris de alto carbono como material principal del cuerpo del freno, ya que esta selección de material presenta ventajas significativas.

En cuanto a las características del material, la fundición gris de alto carbono se basa en un alto contenido de carbono, y el grafito en su interior se distribuye uniformemente en la estructura de la matriz. Esta microestructura única le confiere al material una excelente capacidad de absorción de impactos y reducción de ruido, lo que permite amortiguar eficazmente las vibraciones de alta frecuencia generadas durante el frenado, reducir el ruido excesivo y mejorar la comodidad de conducción.

En cuanto a la resistencia al desgaste, la fundición gris de alto carbono, gracias a su composición y microestructura únicas, presenta una resistencia excepcional. Pruebas profesionales han confirmado que su coeficiente de resistencia al desgaste se encuentra entre los mejores del sector, siendo capaz de soportar decenas de miles de ciclos de frenado de alta intensidad. Incluso en condiciones extremas, como frenadas frecuentes y cargas pesadas, mantiene un rendimiento de fricción estable, lo que prolonga significativamente la vida útil del disco de freno.

En cuanto a la estabilidad térmica, el bajo coeficiente de dilatación térmica de la fundición gris de alto carbono constituye una ventaja fundamental. En condiciones extremas, donde el frenado continuo provoca un aumento repentino de la temperatura en la superficie de frenado (hasta más de 600 °C), la tasa de cambio dimensional del material se mantiene mínima, preservando la precisión geométrica del disco. Esto garantiza la estabilidad y la fiabilidad del sistema de frenado, evitando así los riesgos de fallo de los frenos causados por la deformación térmica.

2. Haz una articulación:

En el diseño de los componentes clave del disco de freno, hemos elaborado meticulosamente la zona de unión. Esta unión está fabricada con acero estirado de alta resistencia, que ofrece una excelente resistencia a la tracción y a la fatiga. Este material soporta eficazmente los impactos de tensión en condiciones de carretera complejas durante la conducción, garantizando la estabilidad y la seguridad del disco de freno.

En cuanto al proceso de fabricación, utilizamos troqueles de estampado de calidad profesional y tecnología de estampado en una sola etapa. Este proceso no solo garantiza la integridad y la uniformidad de la estructura de la unión, sino que también mejora considerablemente la precisión dimensional y la calidad superficial de la pieza.

El grosor de la junta se controla con precisión a 2,5 mm, lo que coincide perfectamente con las especificaciones originales de fábrica. Esto garantiza que, durante la instalación y el uso posteriores, no sea necesario reemplazar ni extender los tornillos, lo que permite una compatibilidad directa con el sistema de montaje existente del vehículo. Esto no solo ahorra tiempo y dinero, sino que también evita posibles problemas de compatibilidad causados por especificaciones diferentes, brindando a los usuarios una experiencia de instalación cómoda y fiable.

3. El cabezal está combinado con el cuerpo del freno:

En el diseño de la estructura del núcleo del disco de freno, adoptamos de forma innovadora una tecnología de ajuste mecánico patentada: una cabeza de acero de alta resistencia se inserta firmemente en una pieza de hierro fundido de alto carbono mediante procesos de fabricación precisos. Esta técnica aprovecha ingeniosamente los diferentes coeficientes de dilatación térmica de ambos materiales. Durante el frenado a alta velocidad, la fricción en la superficie de frenado provoca la dilatación de la pieza de hierro fundido de alto carbono, mientras que la cabeza de acero se dilata menos. La tensión térmica resultante actúa como un resorte de ajuste, apretando aún más la cabeza de acero y creando un efecto de bloqueo dinámico que se agudiza con el uso.

Tras rigurosas pruebas de fatiga, incluso después de decenas de miles de ciclos de frenado a alta temperatura, esta estructura de bloqueo autorreforzada puede mantener un ajuste sin holgura, eliminar de raíz los peligros ocultos como ruidos y vibraciones anormales causados por piezas sueltas, proporcionar un rendimiento estable y constante para el sistema de frenado del vehículo y proteger cada viaje seguro con tecnología de vanguardia.

4. Comparar con la fábrica original:

Nuestro proceso de fabricación de discos de freno difiere notablemente del de Mercedes-Benz original, ofreciendo importantes ventajas. Mercedes-Benz utiliza una técnica de remachado que, si bien es un método tradicional, presenta varios inconvenientes según la experiencia del mercado: con el tiempo, debido a la dilatación térmica y otros factores, las uniones remachadas pueden aflojarse con la vibración, generando holguras entre la unión y el disco, lo que puede provocar ruidos y vibraciones anormales al frenar. Además, la concentración de tensión en las uniones remachadas puede causar daños por fatiga localizados, reduciendo la vida útil del disco y afectando la estabilidad del sistema de frenado.

Mediante la aplicación innovadora de la tecnología de fijación mecánica, superamos las limitaciones de los procesos tradicionales y logramos una unión estable a largo plazo, adaptada a las características del material y al diseño estructural de precisión. En contraste, en términos de durabilidad, fiabilidad y resistencia al frenado, presenta ventajas técnicas muy superiores a las del proceso de remachado tradicional.

5. Procesamiento en bruto:

En el proceso de fabricación de discos de freno, utilizamos tecnología de mecanizado CNC (control numérico por computadora) para establecer una base de producción de alta precisión. Durante la etapa inicial de desbaste, las máquinas herramienta CNC realizan operaciones de fresado y torneado de alta velocidad para eliminar rápidamente el exceso de material de la superficie de la pieza en bruto, controlar con precisión las dimensiones del contorno y reservar un margen de mecanizado científicamente razonable para el procesamiento posterior. Este proceso no solo

Puede mejorar eficazmente la tasa de utilización de materiales y garantizar que el tamaño inicial, la precisión y el punto de referencia de procesamiento de cada producto se unifiquen mediante un programa CNC estandarizado, sentando una base sólida para el segundo paso del mecanizado de precisión y garantizando la alta precisión y consistencia de los productos terminados desde el origen.

6. Acabado + rectificado de frenos:

Tras el mecanizado de desbaste, entramos en el proceso crítico de acabado. Utilizamos un torno rectificador de frenos horizontal profesional para garantizar la calidad de los frenos mediante un preciso proceso de dos pasos:

En primer lugar, se emplea el proceso de torneado integral de doble herramienta, utilizando herramientas duales de alta precisión para realizar operaciones sincronizadas en las superficies de frenado delantera y trasera del disco. Este proceso, controlado por un sistema CNC con precisión micrométrica, garantiza que los errores de planitud y paralelismo de ambas superficies se mantengan en un rango extremadamente pequeño. Asimismo, garantiza que los parámetros clave de las superficies de frenado delantera y trasera sean altamente consistentes, lo que sienta las bases para una distribución uniforme de la fuerza y una fricción estable durante el frenado.

Posteriormente, la superficie de frenado se mecaniza con precisión mediante una herramienta de rectificado especial a través del proceso de pulido en torno. Este paso elimina eficazmente las marcas de mecanizado, reduce la rugosidad superficial y optimiza la microestructura geométrica de la superficie de frenado, estabilizando así el coeficiente de fricción y mejorando aún más el rendimiento de frenado y la vida útil del disco de freno.

7. Prueba de equilibrio dinámico:

Una vez finalizado el mecanizado de precisión, el disco de freno se somete a pruebas de equilibrado dinámico, un paso crítico en el control de calidad. Utilizamos equipos de equilibrado dinámico de alta precisión para simular las condiciones de rotación del disco durante la conducción a alta velocidad, detectando la uniformidad de la distribución de masa en la superficie de frenado y en todo el cuerpo del disco con una precisión micrométrica. El equipo identifica con precisión los desequilibrios causados por factores como las diferencias de densidad del material y los errores de mecanizado. Al detectarse un desequilibrio, el equipo inicia automáticamente una corrección exhaustiva para garantizar que el disco de freno funcione sin vibraciones ni excentricidad. Esto evita problemas como el ruido de frenado y las vibraciones en el volante provocadas por el desequilibrio dinámico, proporcionando a los usuarios una experiencia de frenado suave y segura.

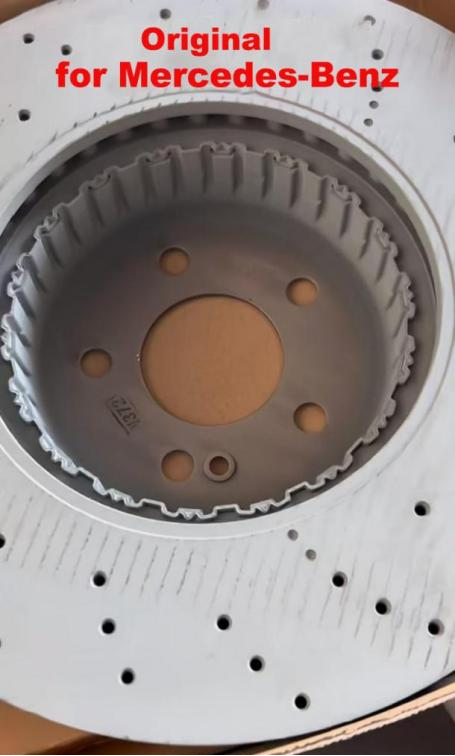

8. Proceso de perforación:

Para cumplir con los requisitos de diseño originales de ciertos modelos y las necesidades de personalización de nuestros clientes, ofrecemos servicios profesionales de perforación de discos de freno. Mediante maquinaria CNC de alta precisión, nos adherimos estrictamente a las especificaciones de fábrica o a los parámetros definidos por el cliente para una perforación precisa, garantizando una distribución uniforme de los orificios y un diámetro exacto. Los discos perforados, gracias a su diseño estructural único, ofrecen importantes ventajas en la disipación del calor: numerosos orificios de refrigeración bien distribuidos aumentan eficazmente la superficie de circulación del aire, acelerando la disipación del calor durante el frenado, reduciendo la temperatura máxima de la superficie de frenado y retrasando la degradación térmica del material. Además, el diseño de la perforación facilita la eliminación oportuna del polvo y los residuos de los frenos, reduciendo la interferencia de impurezas en la superficie de fricción y, por lo tanto, mejorando la estabilidad y la sensibilidad de respuesta del frenado.

9. Pintura en aerosol:

Tras completar todo el proceso de producción e inspección de calidad, aplicamos el recubrimiento Jiaomeite mediante pulverización para crear una barrera protectora duradera en el disco de freno. El recubrimiento Jiaomeite, un recubrimiento protector de alto rendimiento para metales, se aplica uniformemente mediante un proceso especial, formando una película protectora densa y altamente adherente en la superficie del disco. Este recubrimiento no solo proporciona una excelente resistencia a la corrosión y la oxidación, resistiendo eficazmente la erosión causada por entornos complejos como la humedad, los ácidos y los álcalis, lo que prolonga significativamente la vida útil del disco, sino que también ofrece un rendimiento excepcional a altas y bajas temperaturas, manteniendo la integridad del recubrimiento y su función protectora continua incluso en condiciones extremas de cambios bruscos de temperatura durante el frenado. Además, el recubrimiento Jiaomeite ofrece una excelente resistencia al desgaste y a los impactos, mejorando aún más el rendimiento general del disco de freno y garantizando que el producto se mantenga en óptimas condiciones incluso en condiciones de uso exigentes.